信息來源于:互聯(lián)網(wǎng) 發(fā)布于:2021-05-14

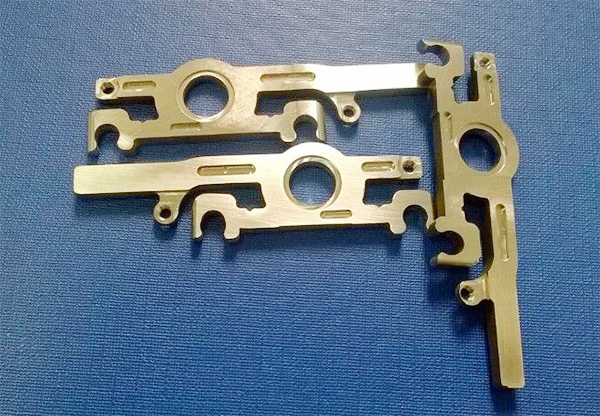

機械加工高速銑削加工的主要技術(shù)高速切削技術(shù)是切削加工技術(shù)的發(fā)展方向之一,它隨著C N C 技術(shù)、微電子技術(shù)、新材料和新工藝等技術(shù)的發(fā)展而邁上更高的臺階。高速機床和高速刀具是實現(xiàn)高速切削的前提和基本條件,在高速切削加工中對高速機床的性能和刀具材料的選擇有嚴(yán)格的要求。

機械加工高速銑削加工機床為了實現(xiàn)高速切削加工, 一般采用高柔性的高速數(shù)控機床、加工中心,也有的采用專用的高速銑、鉆床。機床同時具有高速主軸系統(tǒng)和高速進(jìn)給系統(tǒng),高的主軸剛度特性,高精度定位功能和高精度插補功能,特別是圓弧高精度插補功能。

機械加工高速切削加工對機床的工藝系統(tǒng)提出了更高的要求,主要表現(xiàn)在以下幾個方面:

高速銑削機床必須具有高速主軸,主軸的轉(zhuǎn)速10000~100000m/min,功率大于15kW。還應(yīng)具有快速升速、在指定位置快速準(zhǔn)停的性能。主軸的軸向間隙不 大于0.0002m m 。高速主軸常采用液體靜壓軸承式、空氣靜壓軸承式、混合陶瓷軸承、磁懸浮軸承式等結(jié)構(gòu)形式。主軸冷卻一般采用內(nèi)部水冷或氣冷。高速加工機床的驅(qū)動系統(tǒng)應(yīng)能夠提供40~60m/min 的進(jìn)給速度,具有良好的加速度特性,能夠提供0.4m/s2 到10m/s2的加速度和減速度。東莞cnc加工廠為了獲得良好的加工質(zhì)量,高速切削機床必須具有足夠高的剛度。機床床身材料采用灰鑄鐵,還可以在底座中添加高阻尼特性的混凝土,以防止切削時刀具顫振影響加工質(zhì)量。具有高速數(shù)據(jù)傳輸率,能夠自動加減速。加工工藝有利于切削加工和提高刀具壽命。目前高速機床的廠家,機械加工通常在普通機床上進(jìn)行低速、大進(jìn)給的粗加工,然后進(jìn)行熱處理,最后在高速機床上進(jìn)行半精加工和精加工,在提高精度和效率的同時盡可能地降低加工成本。