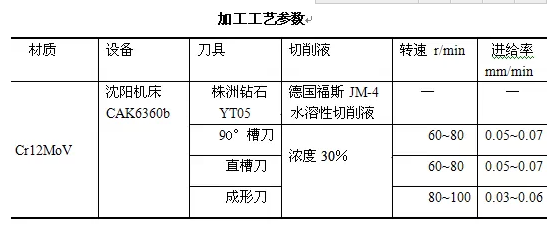

信息來源于:互聯網 發布于:2021-05-26

廣東機械加工廠為達到零件圖樣的要求,公司技術人員經過探討制定了兩個加工方案:在數控外圓磨床和數控臥式車床上進行加工。數控磨床加工方案的加工工藝流程為:毛坯 →粗加工零件各尺寸(車)→真空淬火→磨內孔及端面→車心軸定位內孔→磨外徑及槽形→成品。加工完成后,用槽形檢驗樣板進行檢驗,結果出現砂輪導致磨削出槽形槽距誤差0.05mm左右,槽寬和槽深都存在誤差,雖然零件粗糙度達到要求,但是零件表面出現輕微燒傷現象,遠遠達不到零件工藝要求,造成零件報廢。

精密零件加工分析原因:采用電鍍金剛石砂輪粒度細,磨削過程中出現砂輪外表有輕微剝離及粘屑現象,電鍍金剛石砂輪受各種因素影響發生化學反應,零件槽型磨削余量偏大,在加工高硬度零件槽型沒有成熟經驗,磨削過程中需多次停車查看砂輪磨損狀況,浪費時間較多。通過網上查詢借鑒類似零件成功案例,電鍍CBN砂輪可滿足加工要求,因交貨期短暫,如果定做電鍍CBN砂輪周期長,價格亦不菲,因此我們不得不考慮采用數控臥式車床的加工方法方案。

1.數控臥式車床加工方案

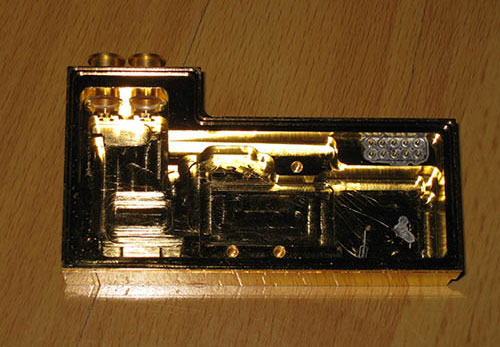

國內定制特殊加工刀具制造期長、價格昂貴,不確定能否滿足加工零件工藝要求,廣東機械加工廠為了降低加工成本及縮短交貨期,在選用刀具加工上大費周折,既要加工好零件上極其細小的槽型,也要考慮到加工刀具在切削中壽命,必須一次性加工好,加工過程中不能換刀,減少各種加工因素造成零件報廢。經查閱大量資料篩選,決定采用YT05硬質合金,其特點與鋼的化學親和力小,耐磨性能優異,適于淬火鋼,合金鋼和高強度的精加工和半精加工,能獲得優質美觀的精密加工表面,利用YT05硬質合金的特點,我們大膽嘗試利用線切割硬質合金做成成型刀具進行加工,經過多次失敗中不斷的嘗試,成功的加工好零件,經檢測能達到圖樣的尺寸及精度要求,加工質量穩定,以下將重點闡述如何用普通硬質合金加工高硬度工件槽型的方法。

根據我公司生產設備及零件工藝要求,該零件的加工工藝流程為:毛坯 →粗加工零件各尺寸(車)→真空淬火→磨內孔及端面→車心軸定位內孔→精車加工外徑及槽型→成品。

精密零件加工加工前的準備 在加工前需準備刀具:3把焊接式3mm切槽刀、1把90°外圓車刀、1把內孔鏜刀(注:以上刀具系焊接式株洲鉆石YT05硬質合金刀具)。加工需輔助物品:手電筒1個、1:100倍放大鏡1個、工件槽形檢驗樣板1個、320#油石條1根、刀具槽型檢驗樣板1個、外徑千分尺2把及內徑百分量表1把、萬能角度尺1把。

(2)刀具的制作: 加工前需準備3把YT05焊接式切槽刀(寬度3mm),進行線切割,注意線切割刀具需預留0.1mm刃磨量,磨削3把成型刀具用數控工具磨床進行磨削。第1把線切割出90°的夾角(見圖2a),第2把線切割出直槽部分(見圖2b),

第3把線切割成型切槽刀(見圖3c),3把刀具前面用油石進行修飾即可,刀具主后面5°左右即可,提高刀具切削強度,減少磨損。第1把和第2把刀具磨削后借助角度尺第和千分尺進行測量,用放大鏡觀察切削刃刃口粗糙度,如達不到要求可以用320#油石條進行刃口修光,第3把成型刀具磨削時,主切削刃端留r0.15的圓弧角,如圖3所示。用千分尺和刀具槽型檢驗樣板進行檢驗磨削至合格尺寸即可,同時亦用320#油石條進行刃口修光,確保加工出工件的表面粗糙度及尺寸。